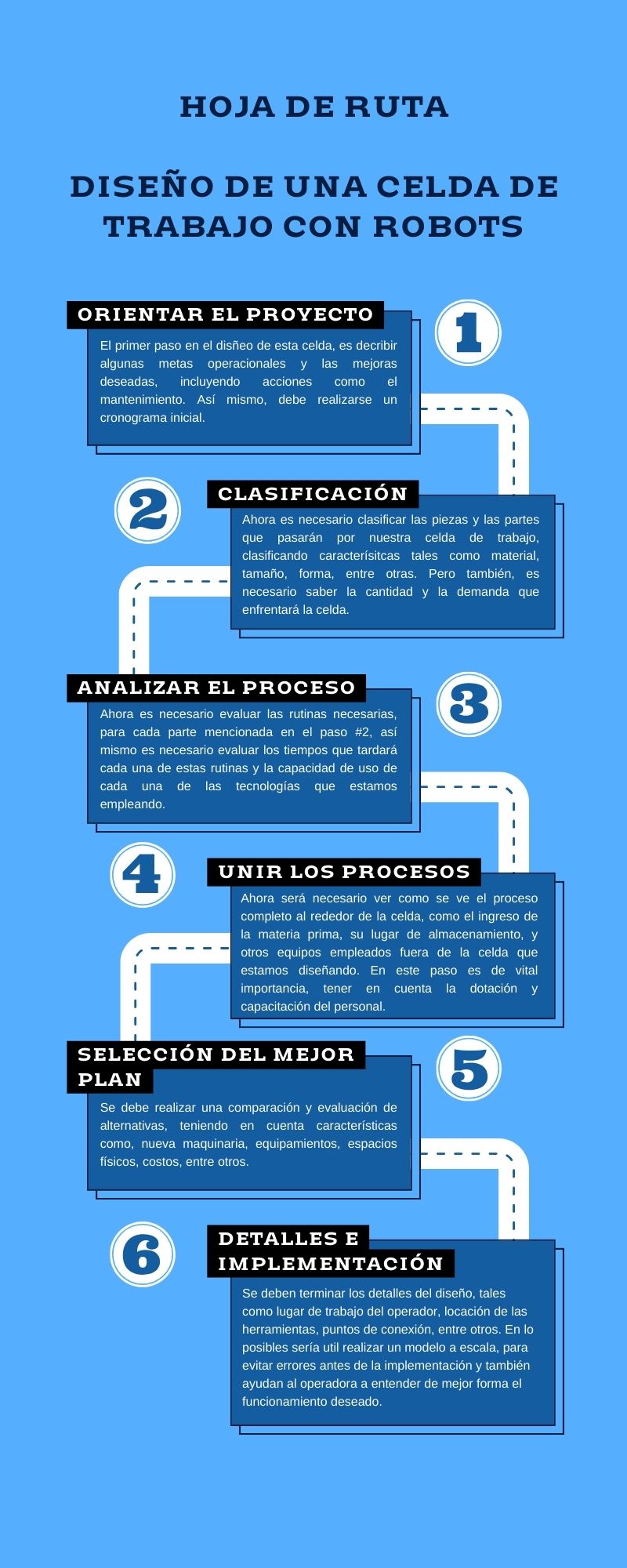

La justificación para la realización de una celda robótica en la fabricación de nuestras piezas para su automatización se basa en una serie de beneficios y consideraciones presentados para respaldar la inversión en esta tecnología. A continuación, se explican una serie de argumentos para justificar la implementación de la celda robótica:

1. Mejora de la eficiencia y productividad - Mejora la velocidad de producción: El robot puede tener un trabajo continuo, rápido, preciso y sin fatigarse. La falta de interrupciones en su trabajo genera una mayor eficiencia en sus tareas. La velocidad de trabajo del robot es constante pero al mismo tiempo es rápida, lo que da un tiempo de operación bastante bajo comparado con lo que uno o dos operarios podrían hacer. Además, los robots pueden hacer un cambio de herramienta con mayor facilidad y rapidez, reduciendo el tiempo del ciclo de producción.

2. Consistencia en la calidad- Repetibilidad y Reducción de errores: Los robots pueden realizar tareas con precisión constante, lo que reduce la variabilidad y garantiza estándares de calidad más altos y uniformes en los productos fabricados. Con esto los robots pueden minimizar errores que produzcan costos adicionales en la producción. Además el robot ahorraría tiempo en el reproceso de las piezas y dinero en el desperdicio de materiales.

3. Reducción de costos laborales: La automatización con robots puede llevar a una disminución de la dependencia de la mano de obra, lo que reduce los costos laborales a largo plazo. Esto puede incluir aspectos como salarios, beneficios y costos relacionados con la capacitación de los trabajadores.

4. Flexibilidad y adaptabilidad: La capacidad de los robots para ser reprogramados y reconfigurados para realizar una variedad de tareas, lo que permite a la empresa adaptarse rápidamente a cambios en la demanda del mercado o en los productos fabricados.

5. Mejora de la seguridad:La implementación de una celda robótica puede reducir los riesgos para los trabajadores al realizar tareas peligrosas o monótonas. Esto puede llevar a una disminución de los accidentes laborales y los costos asociados con la atención médica y la compensación de trabajadores.

6. Competitividad en el mercado:La inversión en celdas robóticas puede mejorar la competitividad de la empresa en el mercado global al permitir una producción eficiente y de alta calidad.

Para el peso de los materiales, se verifica la ficha técnica del fabricante para la lámina y tubo seleccionado, observando los siguientes valores :

Tubo: Peso de 1,88 kg/m (Para un tamaño maximo de 3m, se espera un peso máximo de 5,64 kg)

Lámina: Espesor de 2mm (Para láminas de 1m x 1m se tendra 4,34 kg max - Para láminas de 1,8 m x 0,43 m se obtiene un peso de 3,34 kg max)

Por facilidades ofrecidas en términos de distribución, compra y mantenimiento, se elige a la empresa ABB para la selección de los robots.

Para la operación pick and place se elige al robot IRB 2400, que cuenta con una capacidad de carga de 16 kg y se espera poder recoger el tubo en el centro de gravedad, a máximo 10 cm del TCP, de manera que no se genere un sobreesfuerzo. Se elige sobre otros robots con igual capacidad de carga, por la distancia de 1,55 m que puede alcanzar y su capacidad de carga adecuada

Para el robot soldador se elige el robot IRB1410 cuya capacidad máxima de carga es de 5 kg, lo que se espera resulte suficiente para soportar el gripper, se elige por encima de otros modelos con igual capacidad de carga por su amplio alcance de 1,44 m , adecuado para un amplio rango de soldadura.

Para el gripper del manipulador encargado de mover tubos, se selecciona un agarre con pinzas, debido a que con vacío no existe una superficie de contacto liso que permita absorber el tubo.

Se elige el modelo GRZ 20-22, que puede recoger tubos de hasta 33 mm de diámetro, considerando que el tubo de mayor diámetro es de 25,6 mm (1 pulgada), pero se debe tener en cuenta que el largo de la pinza es 11,5 cm, por lo que se debe considerar que el desplazamiento de la pieza con respecto al robot puede ser de hasta 15 cm considerando el acople entre la garra y el robot.

Según la ficha técnica el robot soporta hasta 8 kg en un desplazamiento en z de 15 cm, de manera que se tiene un rango viable en el peso, considerando que la garra pese menos de 2 Kg, en caso contrario se recomienda cambiar por los robots IRB 2600 o IRB 4400 según el peso del gripper y las implicaciones que puede generar.

Para el segundo robot, que corresponde al soldador, se elige dos gripper, un gripper tipo tubo, ya que la forma de arco no es adecuada al trabajar en zonas internas del locker y en esquinas entre láminas, motivo por el que el de forma curva es más adecuado para el trabajo

Se utiliza el catálogo de UNAC, de manera que se elige el gripper RT3500H con sensor SSB , el cual tiene un peso de 1,9 Kg y desplaza el centro de masa en z=13cm y en x=10cm, de acuerdo con la ficha técnica de ABB, se encuentra en la zona entre 2 y 3 Kg, por lo que no existiría problema, pero de igual medida se podría reemplazar por el IRB 2400 si se busca una mayor seguridad, considerando el aumento en el costo.

En la industria es necesario considerar los peligros que puede suponer un mal manejo de una máquina o un accidente que puede desencadenar diversas afectaciones a la salud de las personas afectadas, generado por el nivel de peligro de las altas fuerzas y velocidades que estas máquinas manejan. Por este motivo resulta necesario disminuir el riesgo al que son expuestos los operarios mediante diversos protocolos de seguridad como puede ser normas de prevención y uso correcto de las máquinas, la delimitación de los espacios de trabajo, la señalización de espacios de tránsito, rejas de protección entre otros.

ISO 9001: Principalmente aborda conceptos enfocados en la gestión de calidad con el fin de mejorar la efectividad en una empresa.

ISO 12100: La cual evalúa la seguridad de una máquina diseñada y cómo reducir el riesgo

ISO 27001: Enfocada en la protección informática para asegurar la seguridad de datos críticos y sistemas de control.

ISO 31000: Enfocada a pautas para la gestión de riesgos en una organización con el fin de disminuir los riesgos.

ISO 45001: Establece los requisitos para un sistema de gestión de la seguridad y de la salud en el trabajo, con el fin de generar un ambiente laboral más seguro, disminuyendo lesiones, accidentes y enfermedades laborales.

ISO 50001: Norma enfocada al uso de la energía para mejorar la eficiencia, además de realizar instalaciones seguras.

Se debe definir las seguridades con las que debe contar los operarios, en este caso con las normas mínimas de seguridad de un operario del sector manufacturero como es el uso de overol, casco y botas punta de acero. Se debe considerar además los espacios de tránsito por los que deben movilizarse los operarios para evitar entrar en contacto en zonas de riesgo de las celdas de trabajo. Finalmente se debe considerar la manera de transporte de material y productos, considerando el uso de palets de carga o el uso de montacargas, definido según el ritmo de producción de la fábrica.

Entre las principales normas que reglamentan un uso seguro en el entorno de trabajo para el uso de robots se encuentra la ISO 10218-1 , enfocada en los requisitos de seguridad asociados al uso de robots y la ISO 10218-2 enfocada sistemas robot y su integración (celdas robóticas), considerando todos los parámetros como el diseño, la construcción, instalación, operación, mantenimiento y puesta fuera de servicio. Se observa que existe un falta de reglamentación para la precaución ante la contaminación acústica.

Con los avances en la robótica, se ha reglamentado el uso de robots colaborativos en la norma ISO/TS 15066:2015, especificando parámetros adicionales de seguridad, principalmente en la velocidad de movimiento. También se ha desarrollado la norma ISO 13482:2014. enfocada a robots de asistencia personal, considerando las precauciones para la movilidad propia de la persona.

Finalmente se tiene la norma ISO 8373, que busca definir términos asociados a la robótica, como la definición de un robot industrial y de los sistemas robotizados.

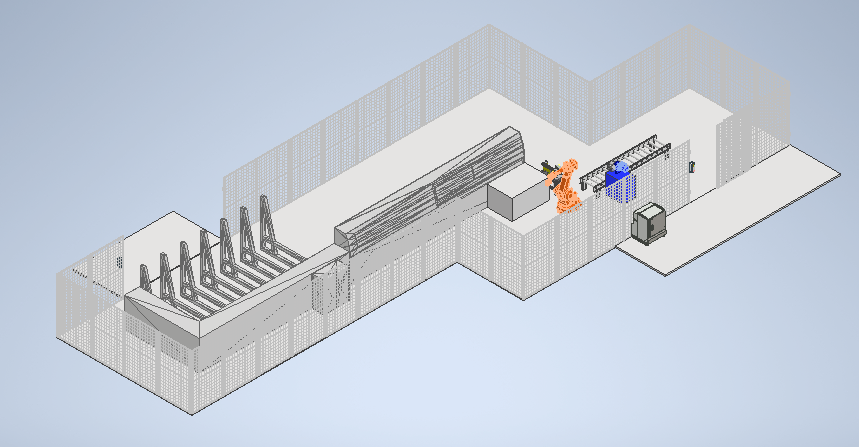

Considerando los alcances de la planta, se debe considerar las necesidades de seguridad implementadas de acuerdo con la aplicación a realizar, considerando que para el proyecto existen dos celdas propuesta, una enfocada en el pick and place para distribuir piezas entre distintas bandas transportadoras y otra que utiliza dos robots y está pensada para soldadura.

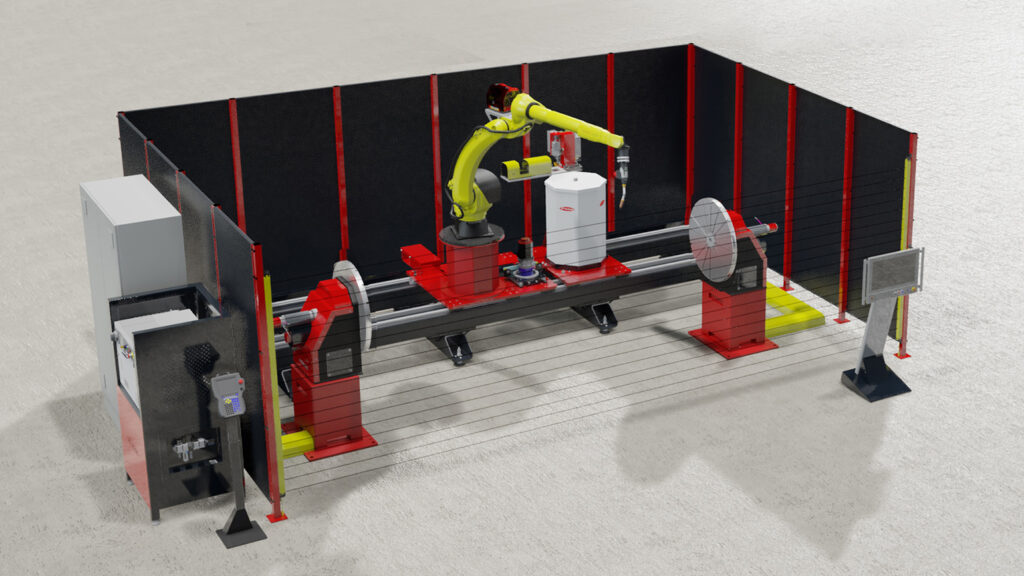

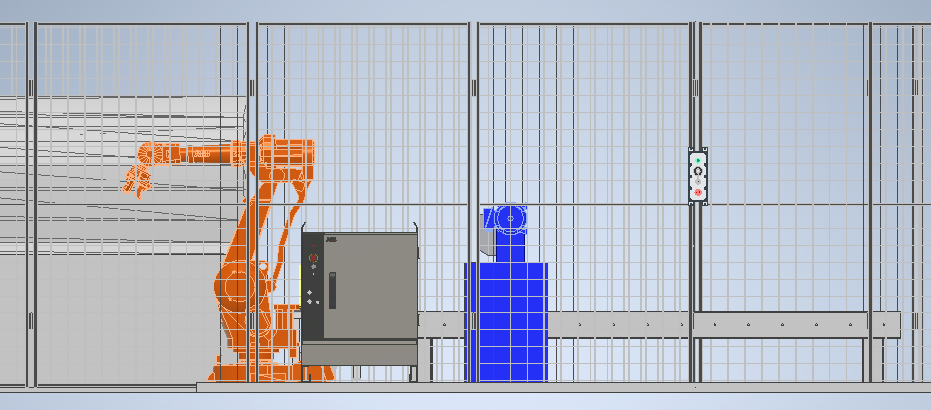

Teniendo en cuenta las especificaciones anteriores, y revisando las normas ISO, mencionadas anteriormente, se diseñó la celda robotizada, para un Robot IRB2400 (Pick & Place), sus respectivos procesos de corte y doblado. A continuación, se presenta una figura, con estas máquinas, acompañadas del controlador del Robot, el enmallado necesario, las puertas y sus controles de accionamiento.

Esta distribución se realizó, tomando en cuenta el flujo de la materia prima, y aprovechando el espacio lo máximo posible, también se tuvieron en cuenta, las normas mencionadas anteriormente, así mismo, una razón primordial para realizar esta distribución fue el alcance y la herramienta de sujeción del robot. Evaluando estos elementos en Robot Studio, obtuvimos, la configuración más apropiada para poner las máquinas. En la siguiente figura podemos observar el detalle de las puertas, con sus respectivos controles, on, off y parada de emergencia. Donde se observa, que existen dos salidas en esta celda, para facilidad de los operarios, y estas mismas están ubicadas cerca a elementos que requieren mantenimiento y revisión constante, como el robot, el ingreso de materias primas, y la salida de los elementos del proceso.

Ahora procedemos a mostrar las diferentes rutinas empleadas en las celdas robotizadas, en la siguiente se presentan, los tres videos que evidencian el proceso de soldadura, con el robot, especializado para esta tarea.

Finalmente, se observa la simulación de la celda modelada previamente, mediante Robot Studio.