En el proyecto se observan diferentes sensores y actuadores que deben seguir una lógica programada que permita el correcto desarrollo de los procesos de manufactura, observando la existencia de un robot soldador, un robot pick and place, una máquina de corte de tubos automatizada, una máquina de corte boca de pez, una máquina de doblado CNC para tubos, una máquina de corte láser para láminas y finalmente una máquina de doblado CNC para tubos.

En el caso del soldador se observa la misma situación, considerando que es necesario de un alistamiento previo por parte de los operarios junto con los programas implementados directamente en robotstudio.

A partir de lo anterior se observa que las máquinas de corte de tubo y el robot pick and place son las que requieren de la programación para el correcto funcionamiento. La primera máquina debe cortar el tubo según las dimensiones adecuadas, mientras que el robot debe tomar los tubos según llegan a una zona donde son previamente orientados, de manera que se facilite la rutina de obtención, para finalmente determinar si debe ser llevado a la segunda máquina de corte para hacer el corte boca de pez o a la máquina cnc de doblado, para posteriormente soltarlo en una banda que lo deja en una zona de almacenamiento.

Sillas: Se observan dos tipos de cortes, uno para un tubo rectangular de 6 m que es cortado en 4 tubos de 1,5 mt, los cuales deben tener dos dobleces con el fin de generar las patas de la silla. El segundo corte es para un tubo circular de 6 m del que se obtienen 6 tubos de 1 m los cuales requieren el corte tubo de pez para soldarse en la zona inferior a las patas de la silla

Se requiere entonces 2 cortes del tubo 1 y 2 cortes del tubo 2 para hacer una silla, de manera que para equilibrar el proceso se deben cortar en cada ciclo 2 tubos rectangulares y 3 tubos circulares, obteniendo material para 6 sillas.

Escalera: Se observan tres tipos de cortes, utilizando tubo circular de 1” para los laterales y tubo circular de ¾ “ para los soportes de laterales y entre laterales, ambos de 6 metros. En el primer corte se obtienen 6 laterales que deben ser doblados, en el segundo corte se obtienen 12 soportes laterales y en el tercer corte se obtienen 18 soportes entre laterales.

Se requiere entonces 2 cortes de cada tubo para hacer una escalera, de manera que para equilibrar el proceso se deben cortar en cada ciclo 6 tubo #1, 3 tubo #2 y 2 tubo #3, obteniendo material para 18 escaleras. Se debe considerar además que en la celda, el robot debe poder manejar tubos de 1,5 m a 1 m para la máquina dobladora y entre 1 m y 34 cm para la máquina corte boca de pez.

A partir de la información anterior, en la primera máquina de corte se puede implementar la secuencia de manera que cuente automáticamente para saber que tubo esta cortando y como lo corta, siendo de importancia la lógica en el robot.

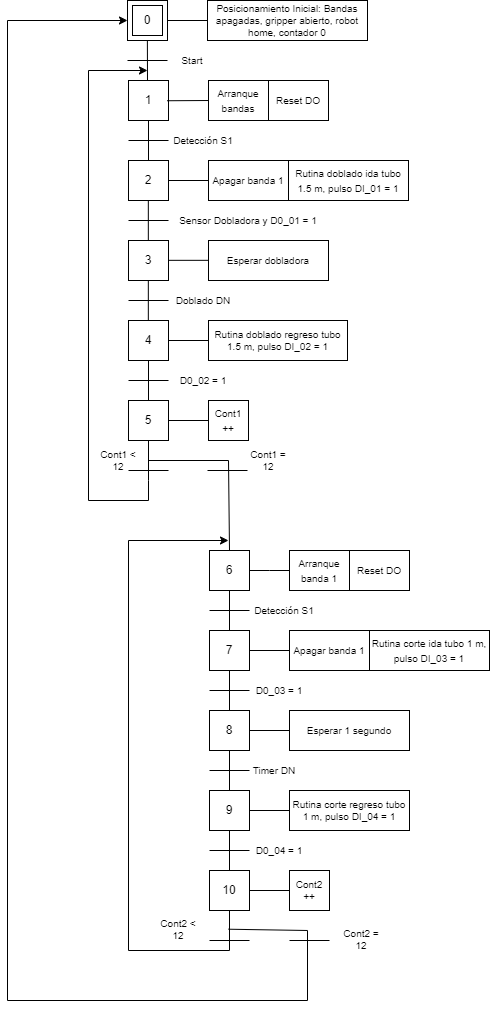

Programa Silla: Debe realizar 12 veces seguidas la lógica de doblar tubo y dejar en banda y 12 veces seguidas la lógica de llevar el tubo a la máquina de corte y luego dejar en banda.

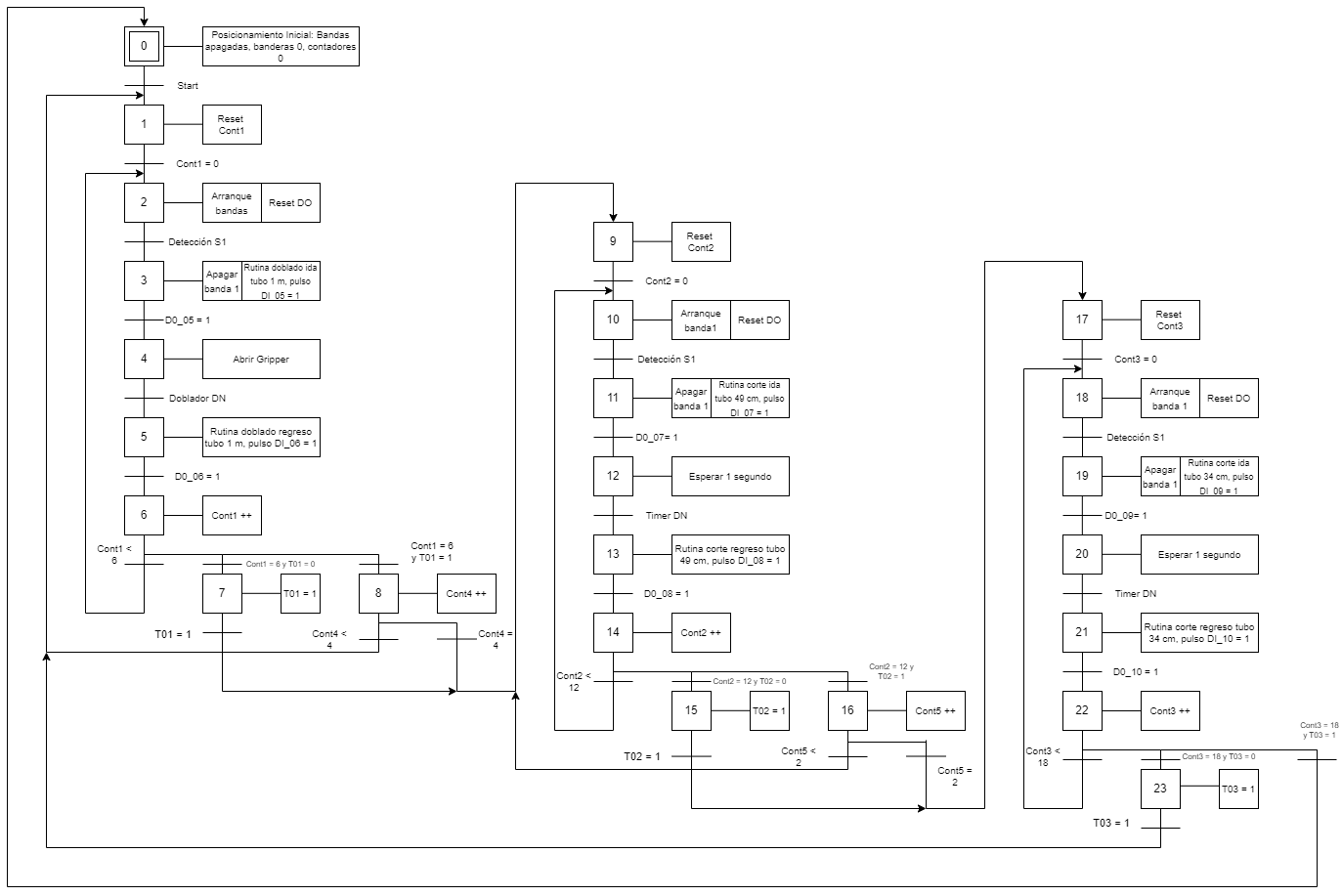

Programa escalera: Se debe realizar 36 veces seguidas la lógica de doblar tubo de 1m, 36 veces de cortar tubo de 49 cm y 36 veces de cortar tubo de 34 cm.

Para acelerar el código anterior se realiza un código que realice primero un corte de cada tipo de tubo y luego cortar los tubos restantes. También existe la posibilidad de repartir el código en 5 secciones cada una para cada corte o doblado, de manera que el operario elija la operación cada vez que inserta un tubo.

Se determina como banda 1 a la banda encargada de suministrar los tubos al robot y la banda 2 como la banda que envía los tubos al almacén, se considera además la existencia de un sensor para la detección del tubo en posición y el actuador para activar y desactivar el gripper tipo garra.

Se considera además que la comunicación con robotstudio se hace mediante envío de señales entrada y salida, en un programa que contiene rutinas de ida y regreso para el tubo, tanto para la máquina de doblado con tubos de 1,5 y 1 m, como para la máquina de corte con tubos de 1m, 49 cm y 34 cm, obteniendo 10 rutinas en total.

El gripper es controlado dentro de las rutinas de robotstudio.

Si bien las secuencias de ida y regreso están encadenadas para evitar errores, se añade más seguridad al asegurar que no se quede activada una rutina mediante el uso de timers para representar un pulso de selección de la rutina.

Para los contadores se representan como Cont, los cuales se usan para cortar los trozos de tubo en un proceso y para llevar una secuencia de los tubos cortados.

Las variables t sirven para identificar banderas para un primer ciclo en las escaleras.

Grafset Escaleras

Grafset Sillas