Silla:

Se parte de tubos redondos de diferentes diámetros los cuales entran a la estación de corte. Luego, 2 tubos redondos grandes pasan a la estación de doblado donde se les da la forma de la pierna de la escalera, mientras que 4 tubos redondos de menor tamaño son pasados a la estación de corte de boca de pez, de forma que puedan calzar al unirlos en la etapa de soldadura. Todos los tubos pasan a la etapa de soldadura.

Por otro lado, una lámina de madera es cortada para obtener 2 láminas más pequeñas con las dimensiones del paso de la escalera. Asimismo, una lámina de piso antideslizante es cortada en 2 láminas más pequeñas que vayan de acuerdo a las dimensiones del paso . Estas piezas pasan a la estación de ensamblaje.

En la estación de soldadura se soldan las piernas de la silla con los tubos redondos para formar la estructura de soporte. Esta estructura se solda a la lámina doblada para formar la silla. Esta silla pasa a la estación de pintado donde se rocía con pintura electrostática y luego al horno donde se seca la pintura electrostática. Finalmente, en la estación de ensamblaje, se añaden tapones antideslizantes a los extremos de las piernas de la silla que estarán en contacto con el suelo.

Escalera:

Se parte de tubos cuadrados y tubos redondos los cuales entran a la estación de corte. Luego, 2 tubos cuadrados pasan a la estación de doblado donde se les da la forma de la pierna de la silla, mientras que 2 tubos redondos son pasados a la estación de soldadura directamente. Las 2 piernas de la silla se pasan también a la estación de soldadura.

Por otro lado, una lámina es cortada para obtener una lámina más pequeña con las dimensiones del espaldar de la silla. Este espaldar pasa a la estación de doblado de lámina donde se le da la forma de espaldar. Luego se pasa esta pieza a la estación de soldado.

En la estación de soldadura se soldan las piernas de la escalera con los tubos redondos pequeños para formar la estructura de soporte.Esta estructura pasa a la estación de pintado donde se rocía con pintura electrostática y luego al horno donde se seca la pintura electroestatica.

Finalmente, en la estación de ensamblaje se une el piso antideslizante a los pasos de madera con pegamento. Los pasos son unidos a la estructura de soporte por medio de 4 tornillos de 2 alas autoperforantes. Se añaden tapones antideslizantes a los extremos de las piernas de la escalera que estarán en contacto con el suelo.

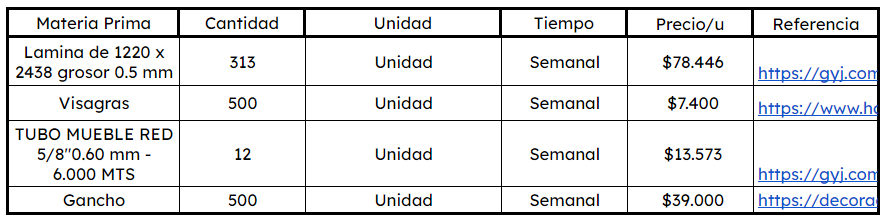

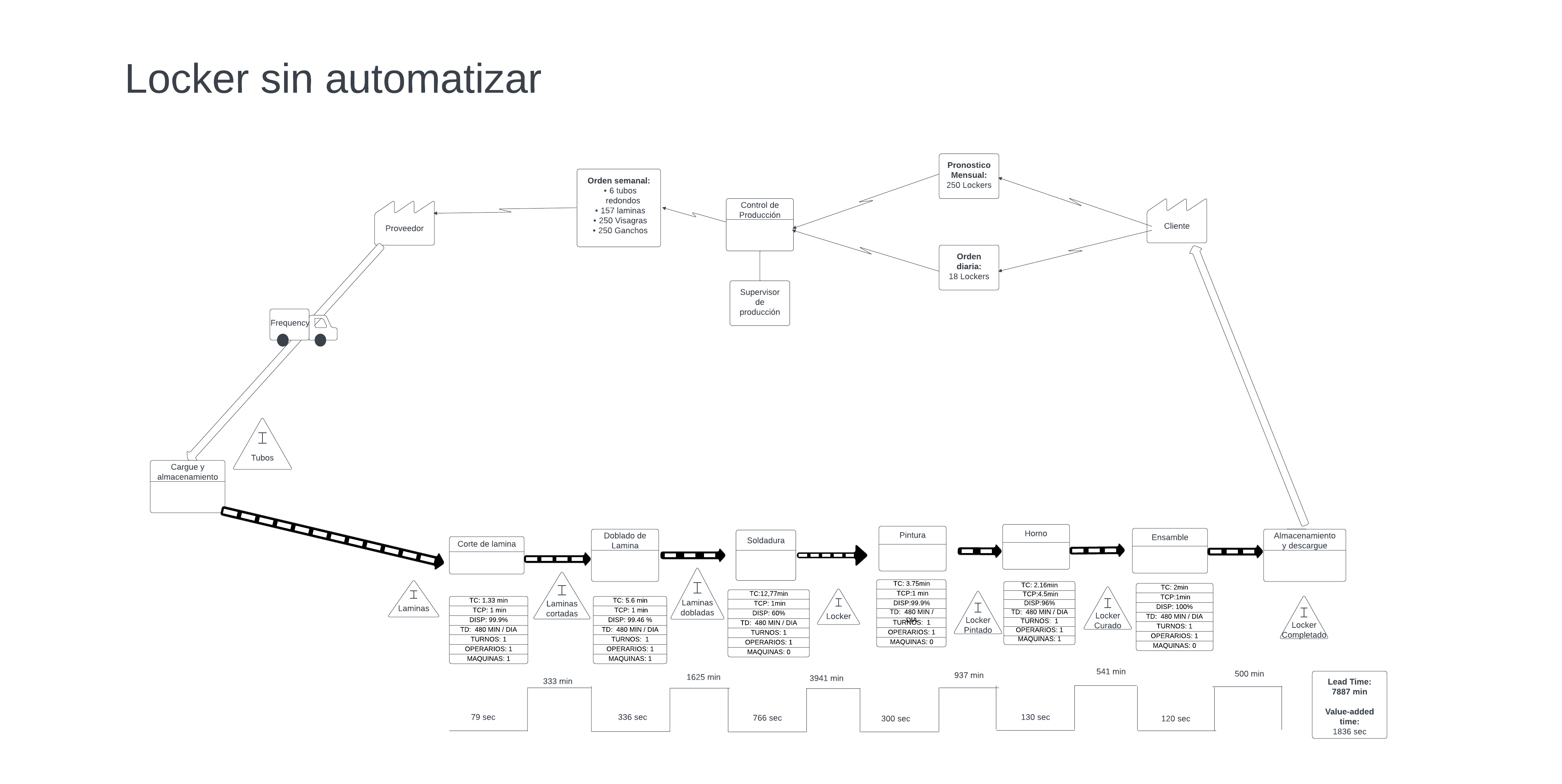

Locker:

Las láminas que conforman el locker son cortadas y dobladas en las respectivas estaciones para pasar a la estación de soldado. En la estación de soldado, se utiliza una estructura de soporte para conformar el locker. La conformación del locker se explica a detalle en el siguiente documento:

Proceso detallado locker

Se realiza una soldadura de punto para unir las láminas. El cálculo del número de puntos (o cordones de para el caso sin automatizar) se observa en el excel de “Datos planta” en la hoja “Datos Adicionales Locker”. Después del soldado, el locker se pasa a la pasa a la estación de pintado donde se rocía con pintura electrostática y luego al horno donde se seca la pintura electrostática.

Finalmente, en la estación de ensamblaje, se añaden 2 ganchos por medio de tornillos a la placa intermedia del locker. A estos ganchos se ubica un tubo a medida, dando como resultado una estructura donde se pueden colgar objetos. Se añade la cerradura a la puerta del locker con tornillos.

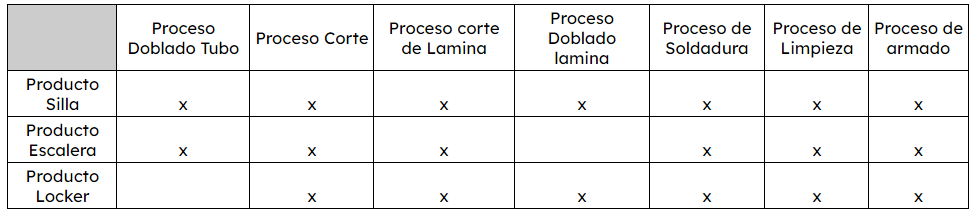

Para hacer un estudio de gestión de producción se realiza un análisis de los procesos de manufactura que requiere cada producto, con este análisis podemos ver los procesos que comparten en común los productos

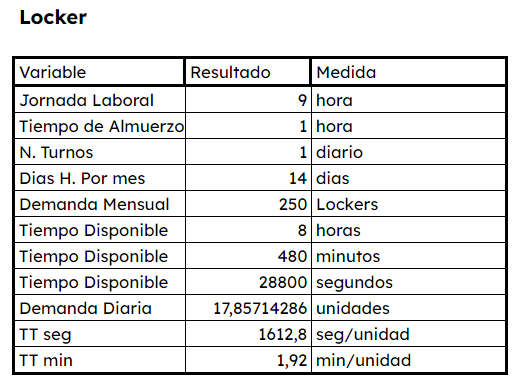

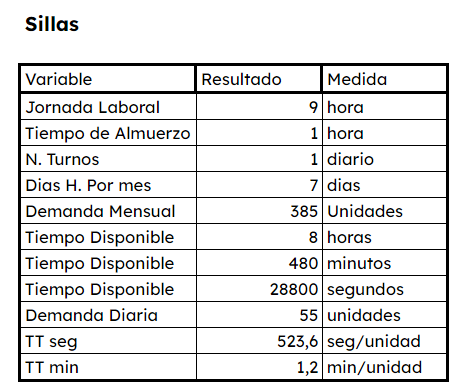

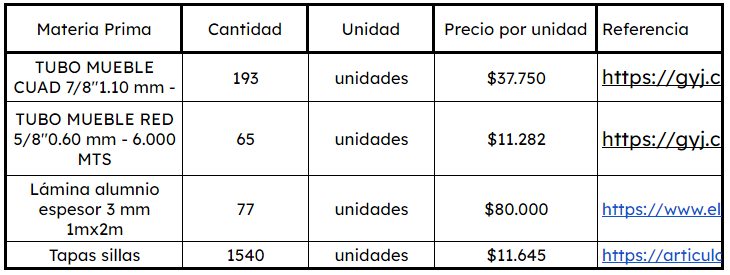

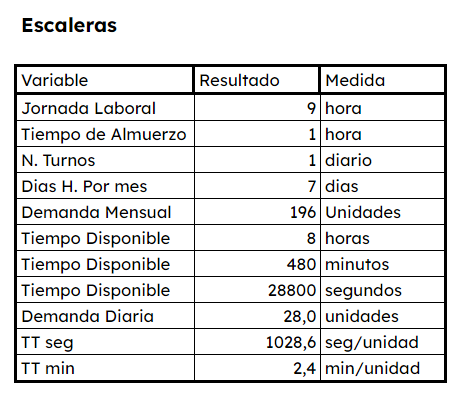

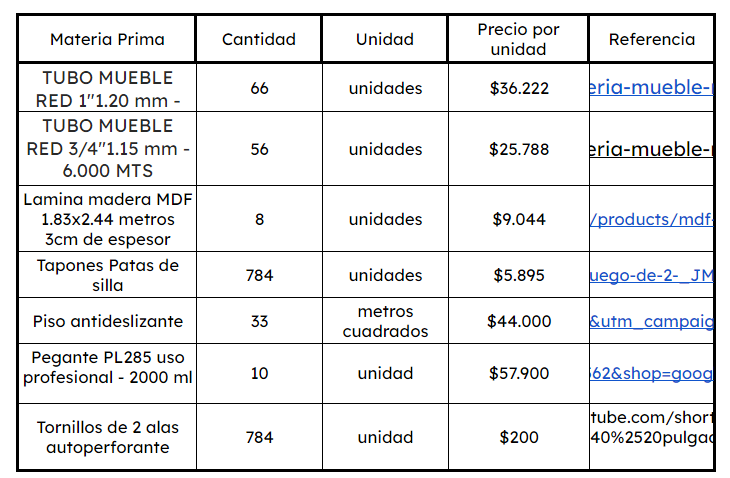

Se realiza un análisis del takt time por producto y los materiales requeridos de cada producto para producir la cantidad necesaria de estos.

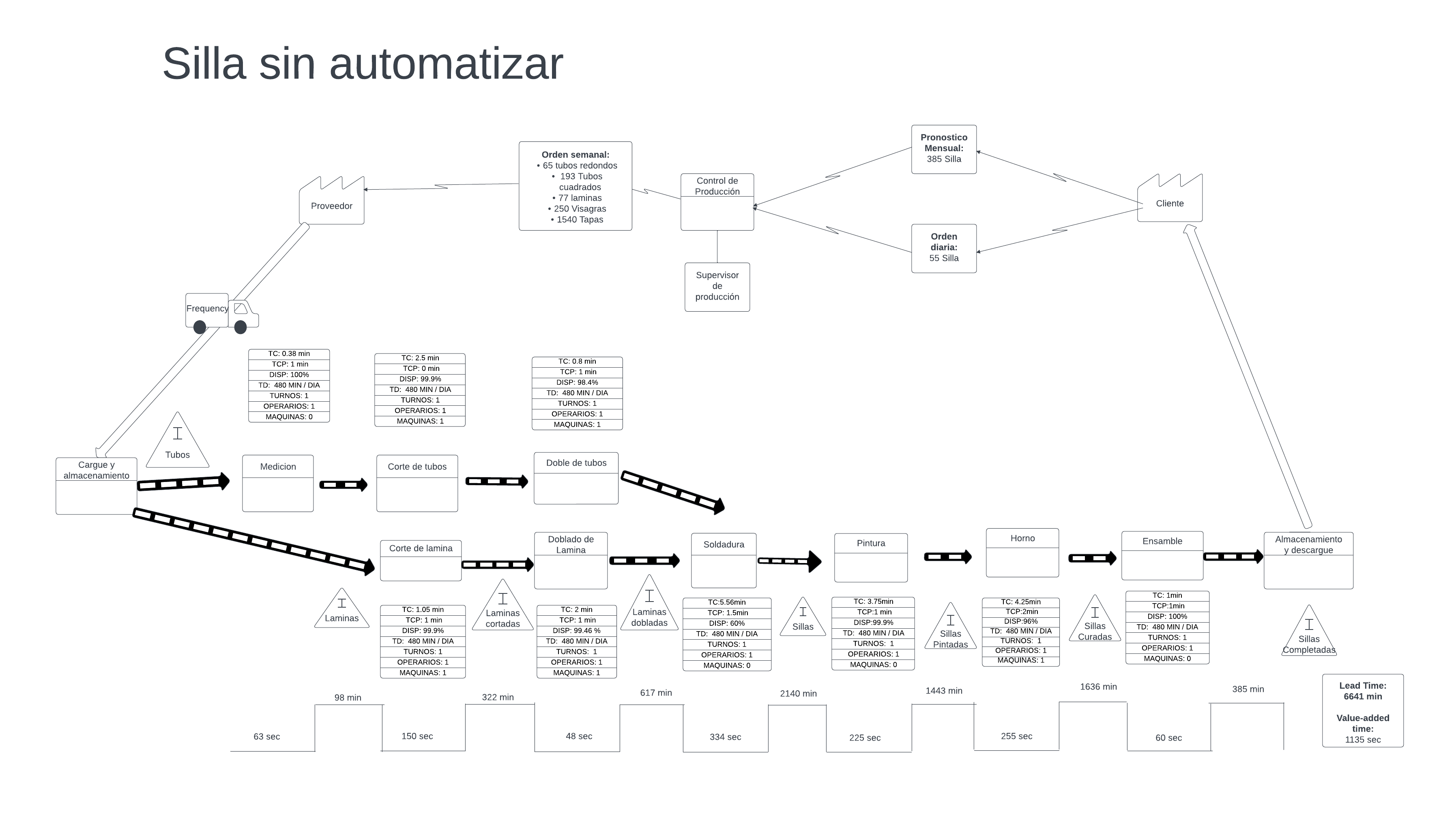

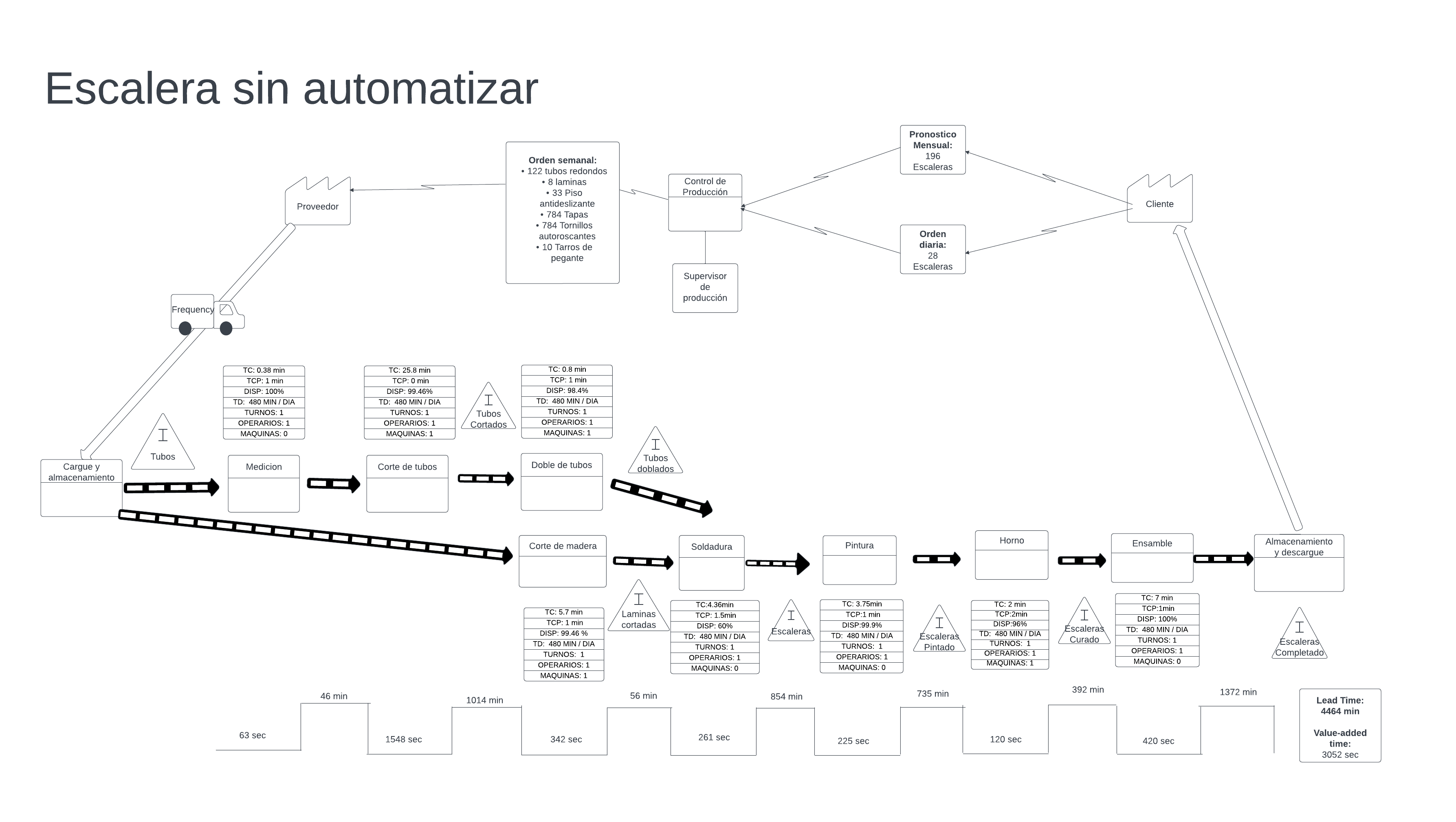

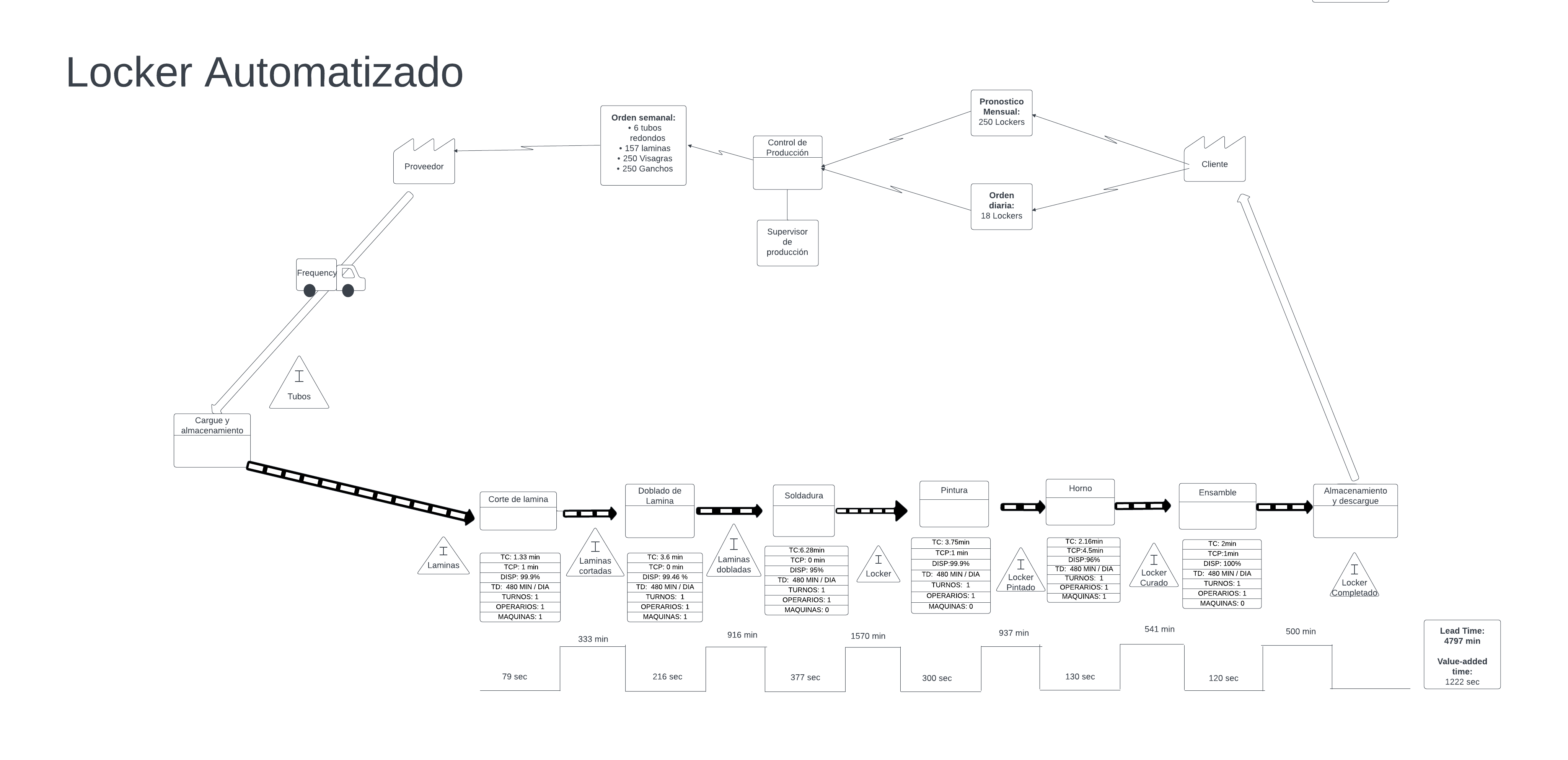

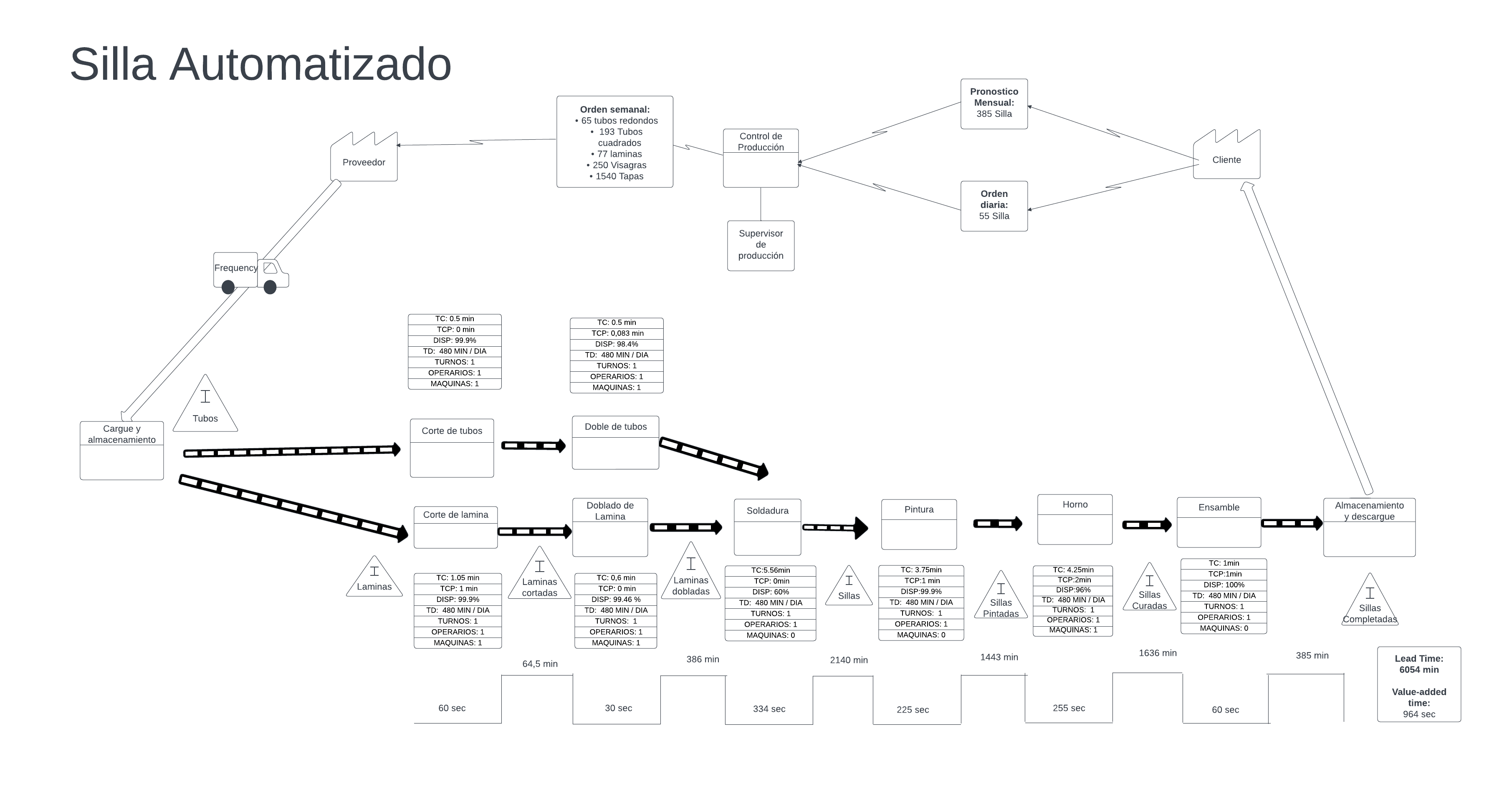

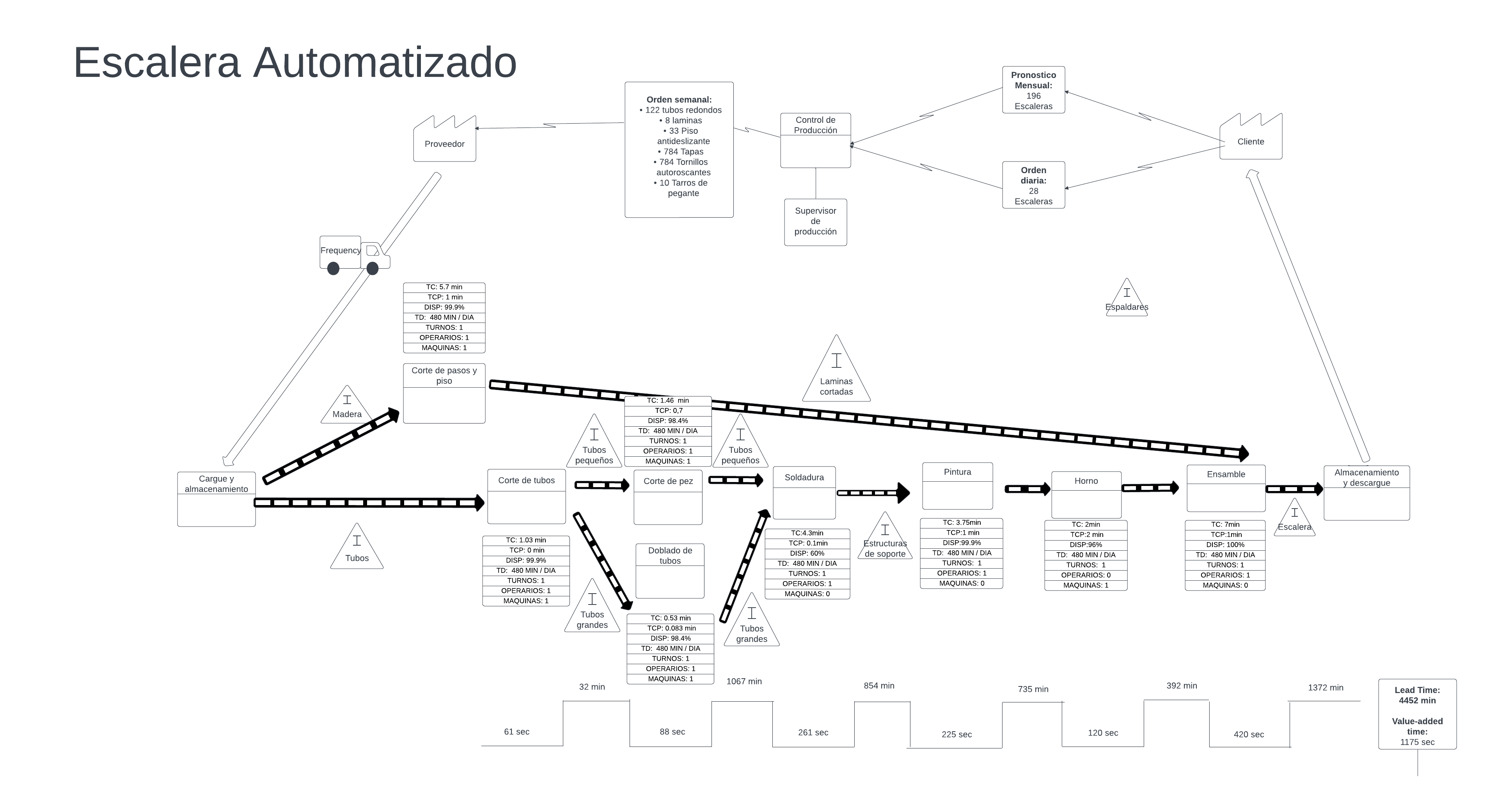

A continuación se muestran los VSM de la planta para cada producto tanto en el caso de automatización (viejo) como el automatizado (Nuevo). Los datos aquí mostrados se basan en los tiempos calculados en "Datos Planta" . El calculo de la demanda se hizo en base a estudios de mercado, análisis de los tiempos de procesamiento y los resultados de simulaciones en Tecnomatix. Se encontro que la capacidad de la planta es mucho mayor a la demanda planteada inicialmente, por lo que es pertinente considerar incrementar la oferta que se espera tenga la planta.

Por otro lado, para el calculo del "Lead Time" y el "Value-Added Time", en los casos donde hay bifurcaciones en el flujo del proceso, se tomo el valor mas alto de todos los caminos posibles en el flujo. En la hoja "Resultados" de "Datos Planta" se resumen estos valores y se calcula el porcentaje de cambio entre ambos casos. En general, se observa un balance favorable que demuestra que la propuesta de automatización reduce los tiempos de producción.

VSM Locker

VSM Sillas

VSM Escaleras

Máquina de Corte BLM TS27: La medición y corte de los tubos resulta lenta y propensa a errores del operario. Esta máquina permite realizar cortes a medida de manera rápida y en masa gracias a la programación de los cortes en CNC. Además, cuenta con alimentación y descargue automática de tubos.

Sistema de alimentación de tubos: Se propone realizar un sistema que alimente a la cortadora. Este sistema debe alimentar tubos de diferentes tamaños alternadamente en cierto orden para que la cortadora pueda procesar tubos de diferente tipo y garantizar que las siguientes etapas cuentan con materias primas para seguir trabajando.

Máquina de Corte de Boca Pez Scotchman: El corte de pez es complicado de realizar en una máquina de corte recto convencional. Esta máquina permite realizar cortes de boca de pez rápida y sencillamente. Además, permite la entrada de tubos de diferentes tamaños, lo cual se acomoda a las necesidades de la planta.

Dobladora de Tubos CNC Auto Series: El doblado de los tubos con una máquina asistida por operarios puede tener errores y toma mucho tiempo para la manipulación del tubo. Esta máquina sólo requiere la alimentación del tubo y se encarga de realizar dobleces precisos y rápidos gracias a programación CNC.

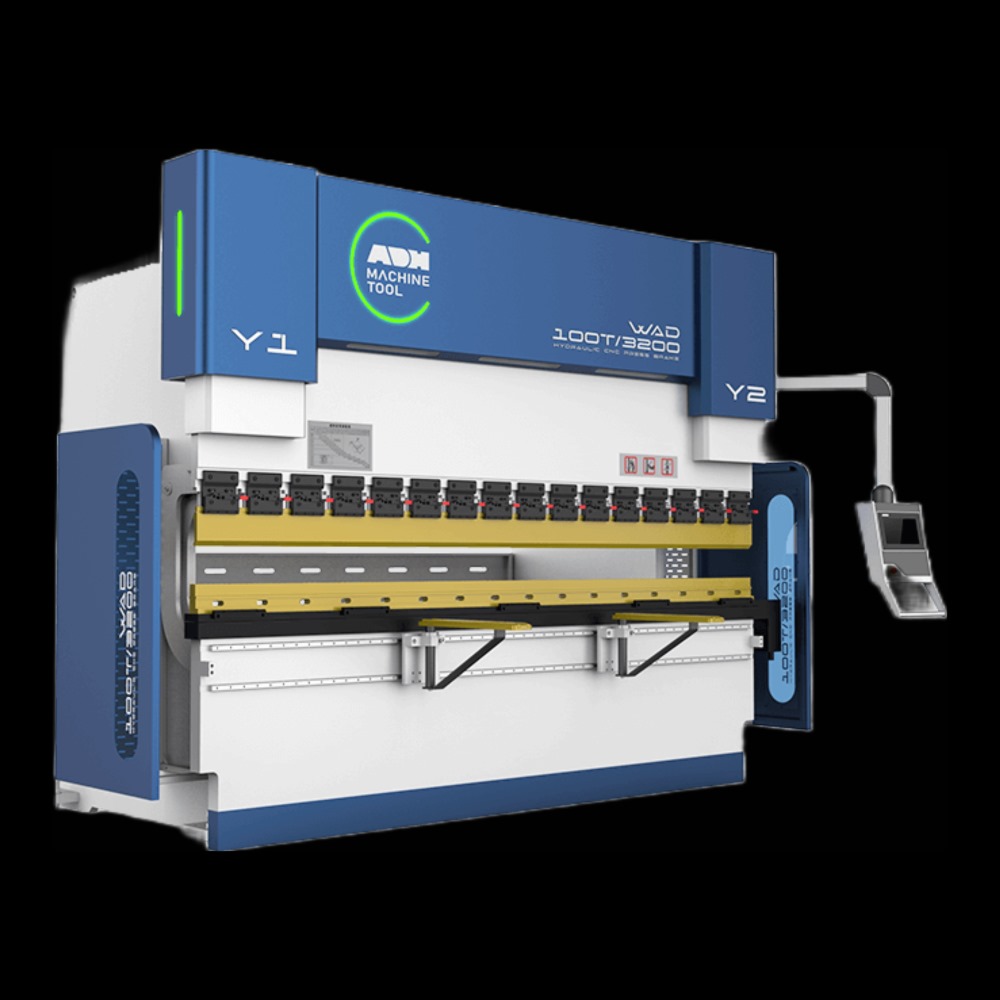

Dobladora de Laminas CNC 80T/2500El doblado con un freno de prensa convencional realizado por un operario es lento y tiende a errores. Con el uso de una dobladora CNC, el operario puede realizar los dobleces rápidamente y con precisión.

Robot Procesador de Tubos IRB2400: Las máquinas de procesamiento de tubos mencionadas anteriormente se juntan en una celda de procesamiento de tubos junto a un robot pick and place IRB2400. El trabajo del robot es alimentar las máquinas de doblado y corte de boca de pez, y luego llevarlas a una banda de transporte que las lleve a las siguientes estaciones. El uso de un robot garantiza confiabilidad y rapidez en la manipulación de los tubos entre las estaciones.

Robot Soldador de Punto IRB 1410La automatización de esta estación es crucial pues resulta ser un cuello de botella en la línea de procesos de la planta. La aplicación de soldadura de cordón es un proceso muy lento para la unión de las láminas que conforman el locker. Además, el operario puede cometer errores que comprometan la calidad del producto. Por tanto, se implementa un robot soldador que realice soldadura de punto con rapidez y precisión. La soldadura de punto es considerablemente más rápida que la de cordón.

Bandas transportadorasSe implementan bandas transportadoras que transporten las materias primas WIP entre las estaciones, ahorrando tiempos de transporte y de cambio de producto.

VSM Locker

VSM Sillas

VSM Escaleras

En el siguiente excel se observan datos de la planta. En la primera hoja, se identifican los procesos que están involucrados en cada producto. En la segunda hoja, se describe el cálculo de la demanda y el takt time.

En las siguientes 3 hojas, se añaden datos específicos de cada proceso para la fabricación de cada producto. Para cada proceso, se describe la metodología utilizada, el espacio que toma la estación, tiempos relacionados al proceso, cálculos de la disponibilidad y cálculos de los tiempos Lead o tiempos de procesamiento totales. Estos datos se realizan para las etapas sin automatizar y las etapas automatizadas. Los cálculos realizados en estas hojas se basan en referencias encontradas en la Web, cuyos links se encuentran en la columna .

La hoja de “Resultados” muestra cálculos de tiempos de valor añadido y tiempos Lead para cada producto y para las opciones automatizadas y sin automatizar. Esto con el propósito de comparar y determinar si la propuesta de automatización es pertinente. Asimismo, permite calcular un aproximado de la demanda que puede suplir la planta.

En la hoja “Datos Adicionales Locker”, se tienen datos de las dimensiones de las láminas que conforman el corte. Esto se hace con el propósito de calcular tiempos en las estaciones de corte de láminas. Asimismo, se tienen cálculos del número de soldaduras que se deben realizar, tanto si se hacen con punto (automatizado) como si se realizan con cordón (sin automatizar). Nuevamente, esto permite calcular los tiempos de la estación de soldadura. Por último, en la hoja “Cálculo Área Insumos”, se realiza un cálculo de cuánta área se requiere para contener todos los insumos utilizados en la estación de ensamblaje. Se parte de una altura del contenedor determinada, y con ella se calcula el área donde todos estos insumos pueden ser contenidos.

Cabe aclarar que los datos aqui presentados son aproximados y están fundamentados en algunas suposiciones

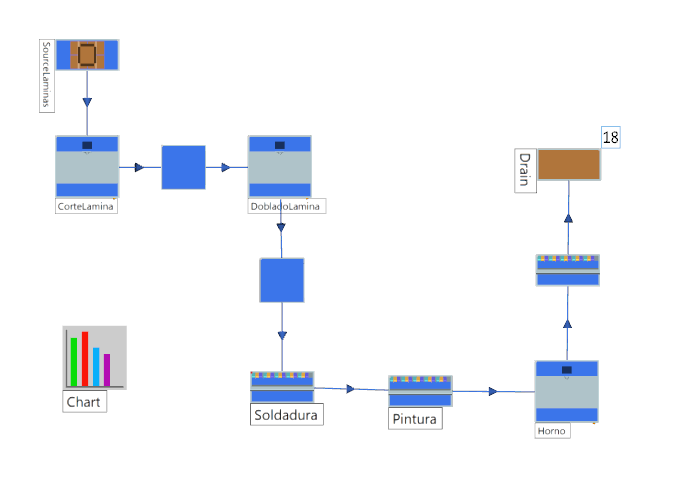

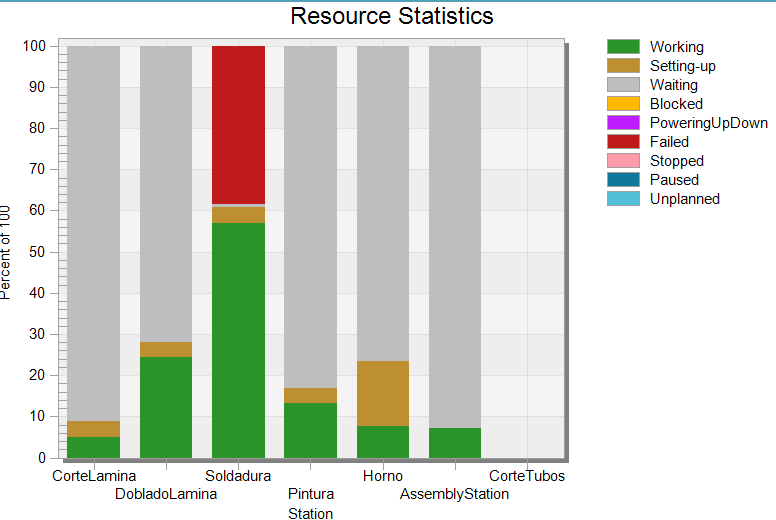

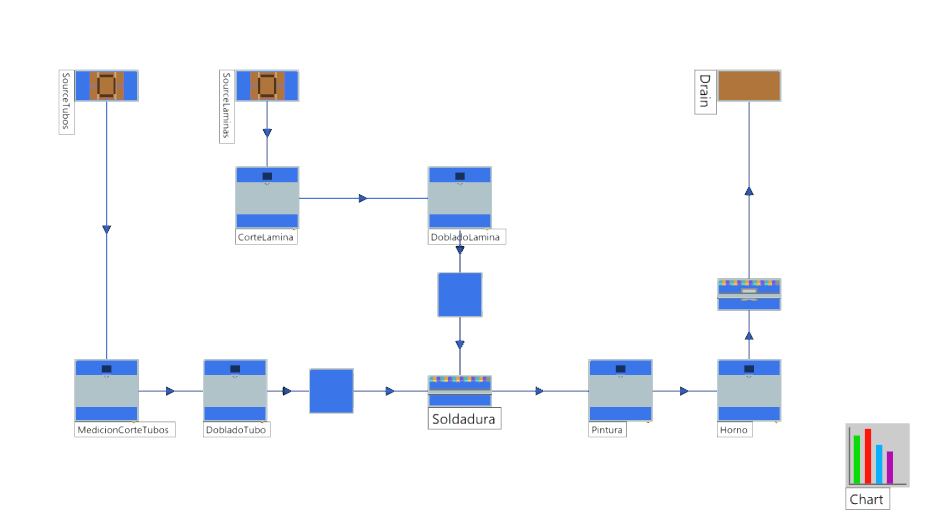

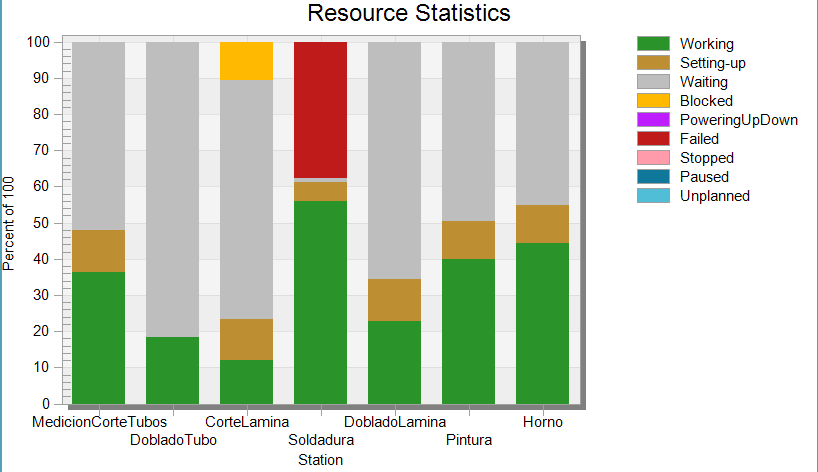

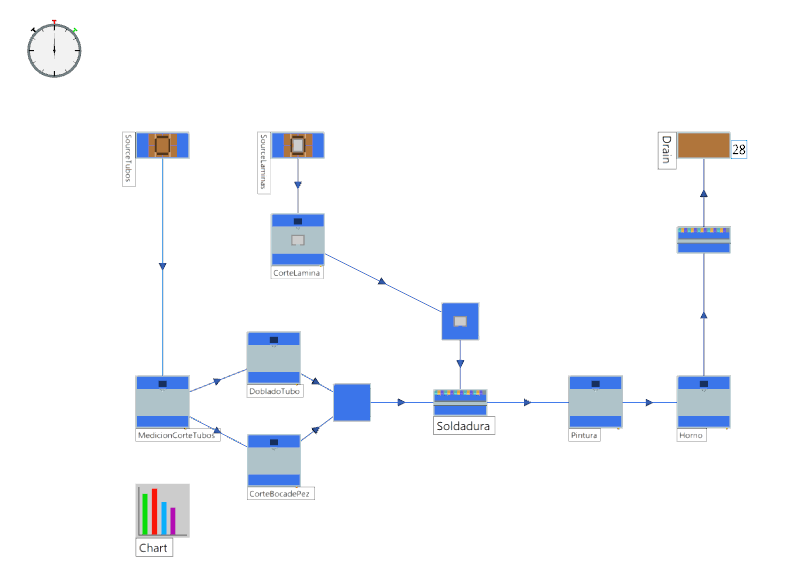

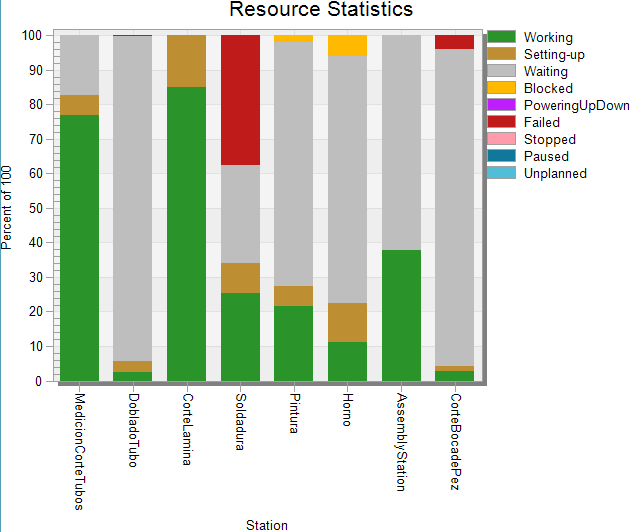

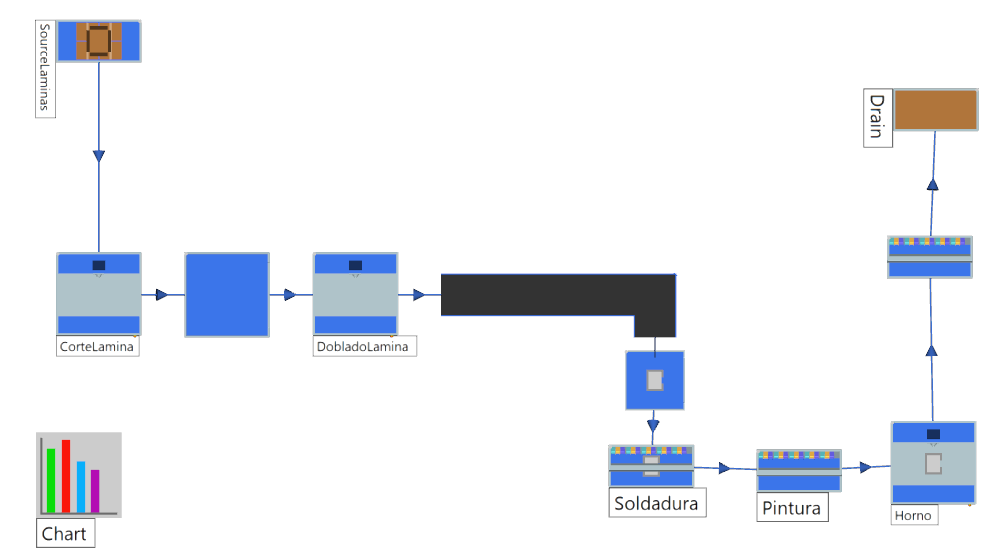

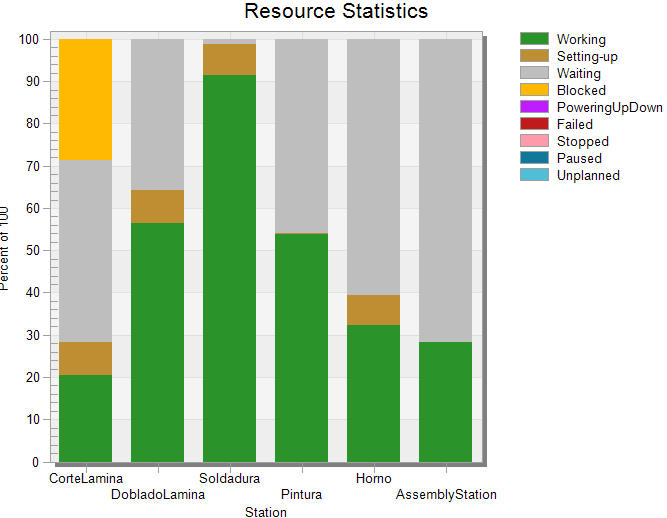

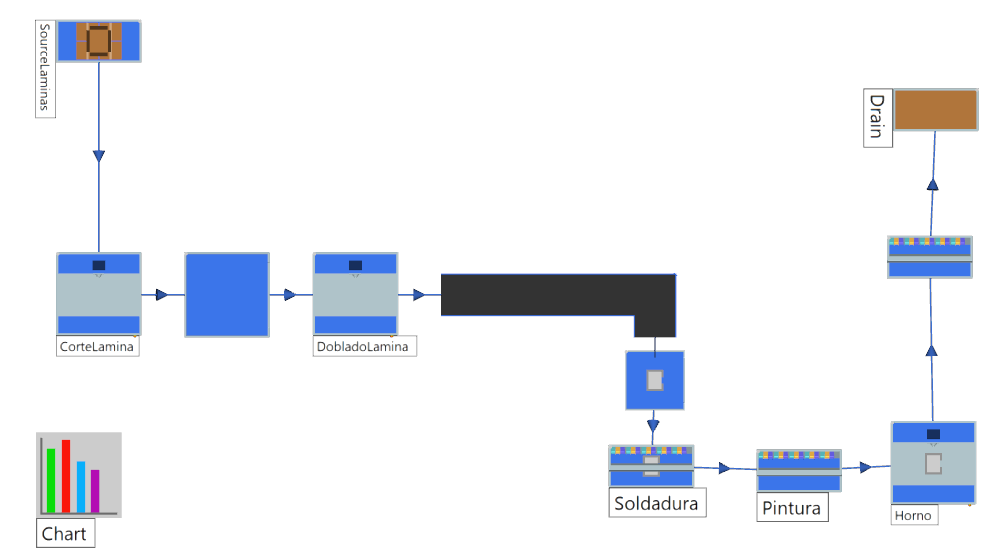

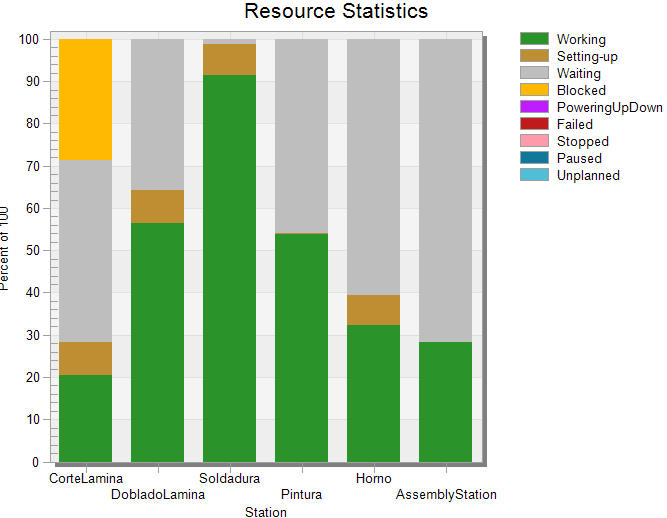

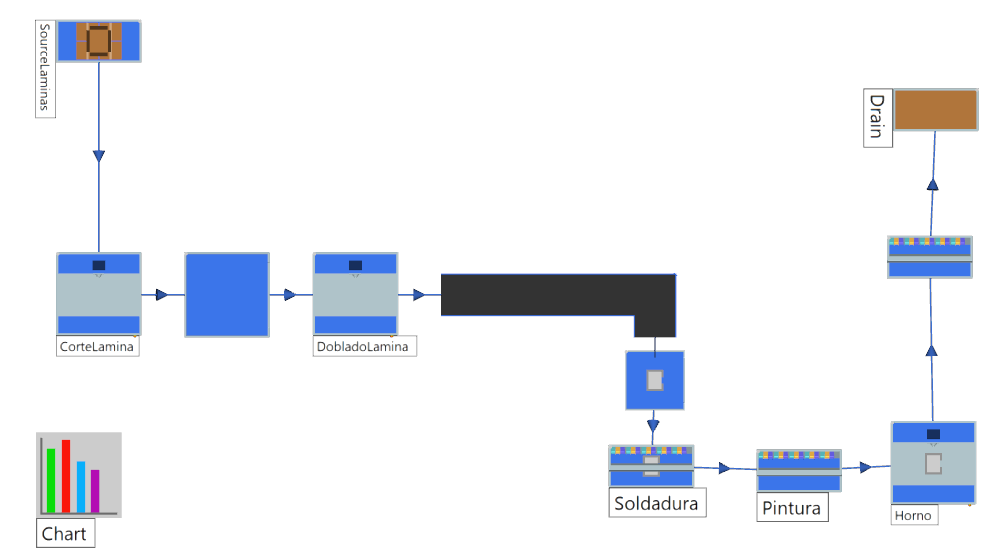

Gracias a la información recopilada en el documento principal, llevamos a cabo una minuciosa simulación utilizando el software Plant Simulation de Siemens. En esta simulación, incorporamos todos los datos relacionados con el proceso de fabricación de cada producto, como los tiempos de proceso, los tiempos de configuración, la disposición de las estaciones en la planta y la distribución de las materias primas a medida que avanzan a lo largo de la cadena de producción.

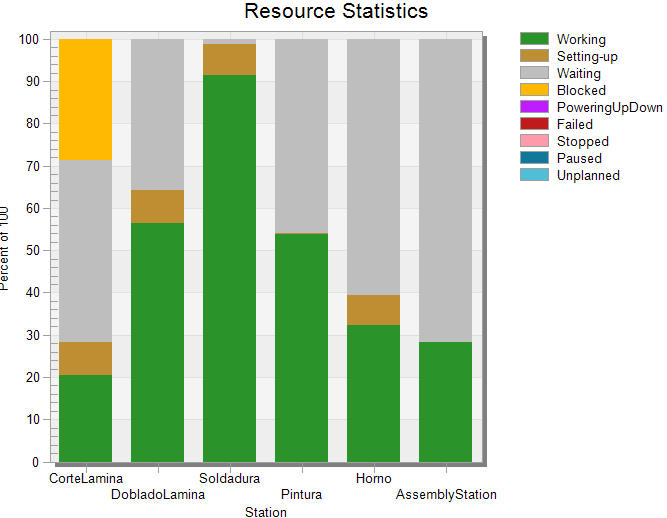

Estas simulaciones nos proporcionaron la capacidad de identificar las áreas de la cadena de producción con mayor actividad, las estaciones que experimentaban largos tiempos de espera y aquellas que consumían una parte significativa del tiempo en su ajuste. Con base en estos resultados, se tomó la decisión de intervenir en ciertas estaciones con el objetivo de alcanzar los objetivos del proyecto. Se implementaron los cambios necesarios y se llevó a cabo una nueva simulación para verificar los resultados obtenidos.

Simulación fabricación de Lockers

Simulación fabricación de las Sillas

Simulación fabricación de las Escaleras

Detectamos una distribución desigual de la carga de trabajo, originada por el hecho de que algunas estaciones ejecutan tareas más extensas o laboriosas, mientras que otras se especializan en la producción rápida de piezas. Asimismo, identificamos estaciones que destinan un considerable porcentaje de tiempo a su configuración. La estación de soldado, por ejemplo, presenta tanto un alto porcentaje de tiempo de utilización como un elevado índice de fallos. Estos hallazgos señalan las estaciones que son candidatas para ser intervenidas con el propósito de incrementar y optimizar la producción.

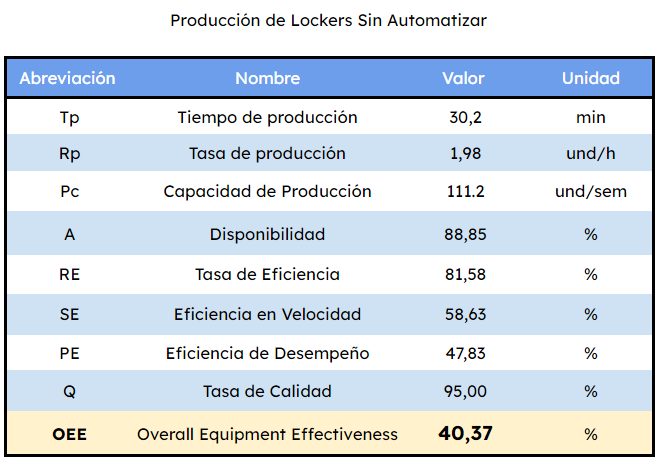

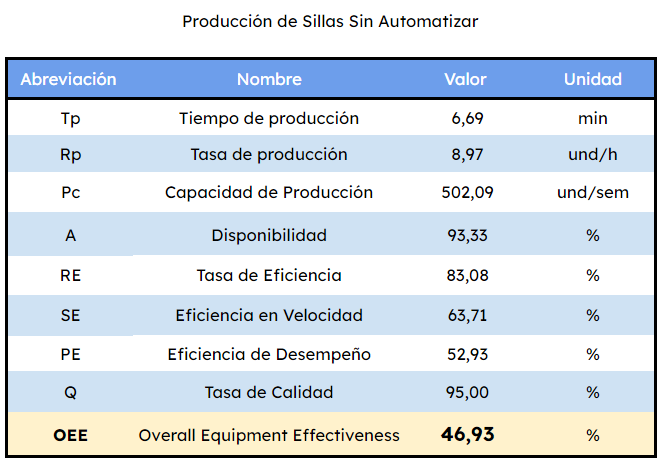

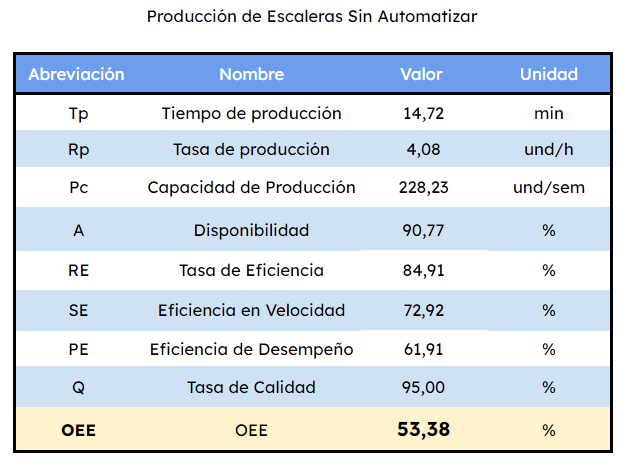

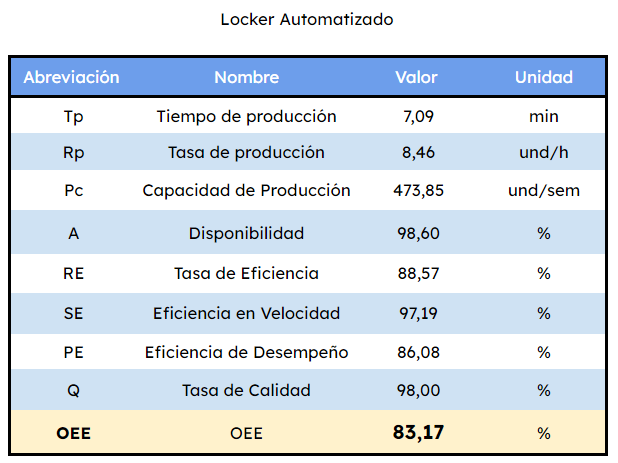

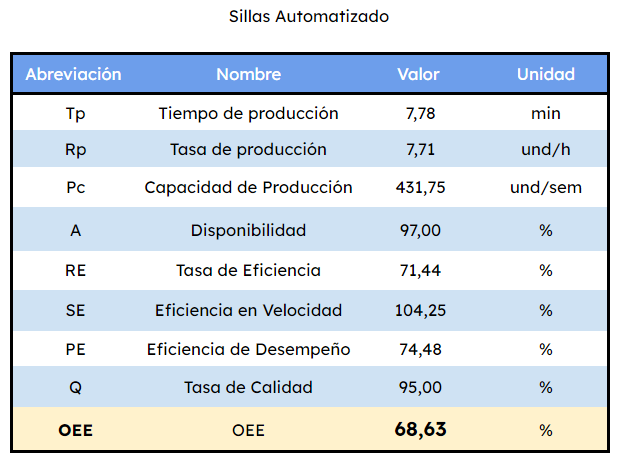

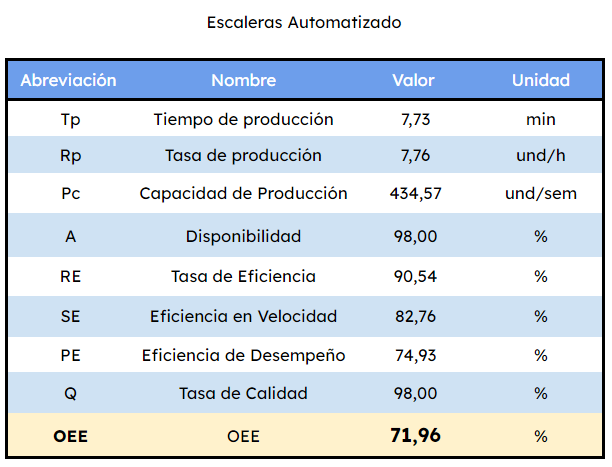

Nuestra solución en automatización logra una significativa reducción en los tiempos de configuración y de espera, al tiempo que aumenta la eficiencia en los tiempos de producción de las estaciones intervenidas. De manera similar, se consigue mejorar la calidad, la disponibilidad y el rendimiento en toda la cadena de producción. Esto se traduce en un aumento notable del OEE (Overall Equipment Effectiveness), pasando de un 47% a un 74.6%. Este incremento en la cantidad de productos no solo posiciona a la fábrica de manera más competitiva en el mercado, para hacer frente a la creciente demanda, sino que también garantiza una mayor calidad de los productos para todos sus usuarios.

Se optó por la herramienta informática Sepasoft para la integración del sistema MES, principalmente debido a su flexibilidad, costos y rendimiento. En lugar de adquirir un paquete integral, Sepasoft nos ofrece la posibilidad de seleccionar los módulos que deseamos implementar para optimizar nuestro sistema de gestión, y además, nos proporciona una licencia de por vida. Este enfoque de servicio conlleva beneficios tales como la reducción de costos y la prevención de la adquisición de herramientas que no serán utilizadas.

Los siguientes documentos muestran la distribución de planta para el caso sin automatizar y el caso automatizado. Estas distribuciones se realizaron teniendo en cuenta los espacios definidos en el excel "Datos planta" y consideraciones adicionales. Entre dichas consideraciones, se tuvo en cuenta el tamaño de los pasillos, los cuales se recomienda que mínimo sean de 120cm, y se tuvo en cuenta el flujo del proceso para mantener tan cerca como sea posible estaciones adyacentes.

Las estaciones de trabajo están marcadas en verde. Los cuadros naranja representan zonas en donde se acumula el Work In progress (WIP) entre los procesos. Los cuadros azules representan bandas de transporte entre las etapas. Los cuadros blancos representan los limites de las celdas robotizadas. La entrada de la materia prima de los distribuidores se representa mediante flechas rojas yendo de los camiones a la planta. La salida de los productos terminados esta representado como una flecha de la planta al camion.

El edificio que fue seleccionado para la planta cuenta con 2 pisos. En ambos casos, se hara uso del segundo piso para oficinas de función administrativa y otros areas destinadas a los empleados, como los baños y zonas comunes.